Beton Lafarge

Skorzystaj z formularza i zamów w prosty sposób beton.

Lafarge w Polsce

Jesteśmy dystrybutorem jednego z czołowych producentów cementu, kruszyw i betonu na polskim rynku budowlanym. Naszą nadrzędną wartością jest bezpieczeństwo oraz kultura „zero wypadków”. Dostarczamy najwyższą jakość rozwiązań i usług.

Lafarge w Polsce działa od 1995 roku. Obecnie w niemal 50 zakładach zatrudnia blisko 1500 pracowników. Lafarge jest częścią globalnej Grupy LafargeHolcim.

- Opis

- Opinie (0)

Opis

Uniwersalny materiał, który dzięki swoim właściwościom może być używany do tworzenia różnorodnych konstrukcji i form budowlanych. Wykorzystanie betonu towarowego pozwala na połączenie wysokiej jakości wykonawstwa z oszczędnością kosztów. Beton towarowy Lafarge do zastosowań konstrukcyjnych jest wyrobem certyfikowanym, dla którego wydany został Krajowy Certyfikat Zgodności Zakładowej Kontroli Produkcji przez Instytut Techniki Budowlanej.

- Oszczędność kosztów

Niskie nakłady związane z wytwarzaniem. - Trwałość

Wysoka trwałość w stosunku do innych materiałów budowlanych. - Plastyczność

Możliwość projektowania dowolnych form dzięki takim właściwością mieszanki betonowej jak płynność i zdolność do zagęszczania.

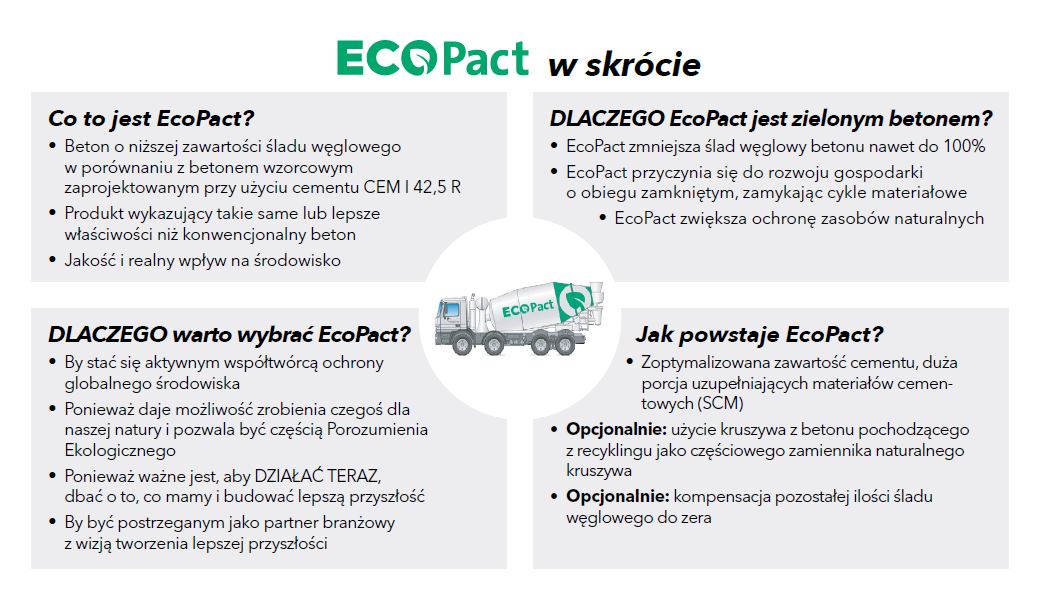

W ofercie Lafarge znajduje się grupa produktów EcoPact, dzięki którym możliwa jest redukcja śladu węglowego w powstających budynkach. Oferujemy beton niskoemisyjny, który posiada zmniejszony o 48% ślad węglowy, oraz beton zeroemisyjny, w którym ślad węglowy redukujemy do zera dzięki systemowi kompensat. Redukcja CO2 jest efektem optymalizacji receptury, procesu produkcyjnego, oraz użycia materiałów naturalnego pochodzenia posiadających najniższy ślad węglowy.

- Redukcja CO2

Możliwa redukcja śladu węglowego o 48%, a nawet 100% dzięki systemowi kompensat. - Bardzo niski wpływ na środowisko naturalne

Zbilansowanie nawet do zera śladu węglowego. - Oszczędność kosztów

Niskie nakłady związane z wytwarzaniem. - Trwałość

Wysoka trwałość w stosunku do innych materiałów budowlanych. - Dostawa gotowego betonu na terenie całego kraju

Obliczamy ślad węglowy, produkujemy i dostarczamy beton zgodny ze specyfikacją bezpośrednio na budowę.

Podczas budowy biurowca beton i stal emitują 55% CO2, z czego beton odpowiada za 21% emisji. Stan naszej planety zależy więc w dużej mierze od decyzji i działań podejmowanych w branży budowlanej. Lafarge stale pracuje nad optymalizacją wpływu materiałów budowlanych na środowisko. Dowodem na to jest nowo zaprojektowana technologia, która zmniejsza ślad węglowy. Co więcej, dzięki systemowi równoważenia możemy doprowadzić do zeroemisyjności.

Oferujemy grupę produktów EcoPact, dzięki którym możliwa jest redukcja śladu węglowego w powstających budynkach. Betony EcoPact charakteryzują się niższą zawartością śladu węglowego w porównaniu z betonem wzorcowym zaprojektowanym przy użyciu cementu CEM I 42,5R.

EcoPact mogą być produkowane na terenie całego kraju i dostarczane na budowę z najbliższej wytwórni betonu. Dostarczamy certyfikaty odpowiadające konkretnym wartościom emisji CO2 przy produkcji betonu w zależności od receptury, klasy betonu itp. Tym samym wychodzimy naprzeciw potrzebom naszym klientów i wspieramy wielkie inwestycje na rzecz ratowania klimatu Ziemi.

W ofercie betonów EcoPact Lafarge znajdują się:

EcoPact o niższym o 48% śladzie węglowym

EcoPact Zero, w którym ślad węglowy jest zredukowany do zera dzięki systemowi kompensat

Każdą ofertę można wzbogacić o dodatek z kruszywa betonowego z recyklingu – minimum 10% kruszywa pochodzącego z recyklingu betonu (w całej zawartości kruszywa w 1m3 mieszanki betonowej).

Zastosowanie:

- wszystkie elementy konstrukcji: od fundamentów po słupy i belki

- ściany zewnętrzne i wewnetrzne

- podjazdy

- chodniki itp.

- możliwe nietypowe zastosowania – można je omówić z technologami betonu

Produkt, który po stwardnieniu stanowi fragment nośnej części nawierzchni drogowych, służący do przenoszenia na podłoże obciążeń wynikających z ruchu.

Korzyści z zastosowania produktu

- Oszczędność czasu i ograniczenie kosztów

W stosunku do możliwości alternatywnej, tj. stabilizacji gruntów cementem - Dobre parametry stabilizacji

Dzięki dokładniejszemu dozowaniu surowców i maksymalnej homogenizacji składników w wytwórni betonu uzyskuje większą jednorodność i korzystniejsze właściwości w porównaniu do tradycyjnego sposobu stabilizowania gruntów cementem

Zastosowanie betonu Agilia FIBRO ze zbrojeniem rozproszonym eliminuje większość robót zbrojarskich oraz ułatwia prace betoniarskie. Całość prac związana z robotami fundamentowymi nie przekracza 5 dni, co przekłada się na realne oszczędności.

Korzyści z zastosowania produktu:

- Niższe koszty realizacji inwestycji

Dzięki zmniejszeniu masy tradycyjnej stali zbrojeniowej o 90% - Szybsza i bezpieczniejsza budowa

Eliminacja tradycyjnego zbrojenia (siatka lub pręt zbrojeniowy) - Doskonała kontrola zarysowań

Znaczna redukcja rys w betonie i odprysków - Optymalna odporność na uderzenia i obciążenia dynamiczne

- Jednolite zbrojenie elementów konstrukcyjnych

Rozłożenie zbrojenia w wielu kierunkach - Redystrybucja naprężeń

Duża ciągliwość i zwiększona nośność

- Niższe koszty realizacji inwestycji

Mieszanka betonu samozagęszczalnego ze zbrojeniem rozproszonym jest wynikiem współpracy konstruktorów specjalizujących się w elementach zbrojonych włóknami oraz technologów betonu.

Zastosowanie betonu Agilia FIBRO zbrojonego włóknem eliminuje większość prac zbrojarskich oraz ułatwia prace betoniarskie. Dzięki zbrojeniu prętami ograniczonemu tylko do newralgicznych miejsc i braku konieczności wibrowania betonu dwóch pracowników jest w stanie ułożyć beton płyty fundamentowej w czasie 2–3 godzin, a całość prac związana z robotami fundamentowymi nie przekracza 5 dni. To z kolei przekłada się na realne oszczędności.

Beton Agilia FIBRO przeznaczony jest do zastosowań konstrukcyjnych, a także w płytach fundamentowych, rusztowaniach i elementach podwieszanych.

Główne miejsca, gdzie można stosować Agilia FIBRO:

- płyty fundamentowe

- prefabrykaty

- stropy

- fasady

Włókna do modyfikowania betonu wytwarzane są z różnych materiałów, w różnych kształtach i rozmiarach.

Innowacyjny beton samozagęszczalny, który dzięki płynnej konsystencji i braku wibrowania znacząco ułatwia prace budowlane.

Korzyści z zastosowania produktu

- Samozagęszczalny

Mieszanka betonowa samoczynnie się odpowietrza i w efekcie uzyskujemy beton o deklarowanej wytrzymałości bez wibrowania - Idealna powierzchnia

Właściwości samopoziomujące pozwalają w łatwy sposób uzyskać równą i dobrze wypoziomowaną powierzchnię - Uproszczenie i przyspieszenie prac budowlanych

płynna mieszanka szybko wypełnia szalunek i pozwala ograniczyć liczbę punktów wylewani - Mocniejsza konstrukcja

płynna konsystencja mieszanki gwarantuje również lepsze otulenie stali zbrojeniowej niż w przypadku zwykłego betonu - Oryginalne formy i idealna powierzchnia

mieszanka doskonale wypełnia szalunki i pozwala na wykonanie elementów betonowych o skomplikowanym kształcie i gęstym zbrojeniu

Innowacyjny beton samozagęszczalny, który dzięki płynnej konsystencji i braku wibrowania znacząco ułatwia prace budowlane.

Korzyści z zastosowania produktu

- Gwarancja uzyskania właściwej wytrzymałości bez wibrowania (brak kosztów wibratora!)

(brak kosztów wibratora!) - Łatwe i szybkie wylewanie

możliwe bezpośrednio z leja betonomieszarki, jeśli jest zapewniony dostęp do wykopu (brak kosztów pompy!) - Wodoszczelność W8 i dobre otulenie zbrojenia

zapewniają podwyższoną odporność na działanie wód gruntowych i zapewniają brak korozji betonu i zbrojenia

Innowacyjny technologicznie produkt przeznaczony do zastosowania na podkłady podłogowe we wszelkiego rodzaju budownictwie. Posadzka anhydrytowa o właściwościach samopoziomujących i płynnej konsystencji pozwala uzyskać równą i gładką powierzchnię podłoża. Jest doskonałym rozwiązaniem na ogrzewanie podłogowe.

Korzyści z zastosowania produktu

- Szybciej i efektywniej przewodzi ciepło

co pozwala zaoszczędzić na kosztach ogrzewania i podnosi komfort użytkowania systemów z ogrzewaniem podłogowym, dzięki bardzo szybkiemu nagrzewaniu pomieszczeń. - Zmniejszona grubość wylewki

pozwala na zmniejszenie grubości wylewanej warstwy podkładu podłogowego nawet do 35 mm na warstwie termoizolacyjnej i/lub wygłuszającej. W przypadku ogrzewania podłogowego istnieje możliwość ograniczenia grubości wylewanej warstwy nad przewodami grzewczymi nawet do 30 mm na rurką. - Wysoka wytrzymałość – od 20 MPa.

W porównaniu do jastrychów cementowych znacznie wyższy stosunek wytrzymałości na zginanie do wytrzymałości na ściskanie sprawia, że produkt nie wymaga zbrojenia. Bezskurczowe wiązanie i wysoka elastyczność eliminują problem spękań wylewki. Agilia™ Sols A umożliwia estetyczne wykonanie dużych pól dylatacyjnych – nawet do 300 m² w przypadku podkładów z ogrzewaniem podłogowym i do 900 m² w przypadku podkładów nieogrzewanych. - Właściwości samopoziomujące

skracają prace wykonawcze i gwarantują łatwe rozlanie i wypoziomowanie się mieszanki. - Wydajność układania

skracają prace wykonawcze i gwarantują łatwe rozlanie i wypoziomowanie się mieszanki. - Przyspieszenie prac wykonawczych

istnieje możliwość chodzenia po podkładzie po ok. 48 godz. i rozpoczęcia dalszych prac budowlanych po 4 dniach. Już po 7 dniach można włączyć ogrzewanie podłogowe. - Uniwersalne rozwiązanie dla inwestycji o różnej wielkości

stosowana technologia wylewania pozwala wykonać podkłady podłogowe o powierzchni od kilkudziesięciu do kilku tysięcy m².

To kolekcja betonów dekoracyjnych charakteryzujących się unikalnym wyglądem i znakomitym wykończeniem. Gama betonów Artevia™ to dwie grupy produktów: Artevia™ Decor z odsłoniętą warstwą kruszywa dekoracyjnego oraz Artevia™ Kolor barwiona w masie.

Korzyści z zastosowania produktu

- Estetyka wykończenia

jednolita struktura betonu charakteryzuje się równą powierzchnią i zapobiega pojawianiu się trawy na łączeniach. Wysoka trwałość i łatwość w utrzymaniu – wykorzystane do produkcji surowce są odpowiednio wyselekcjonowane pod kątem warunków atmosferycznych panujących w Polsce, a zabrudzoną powierzchnię wystarczy raz na jakiś czas przemyć wodą. - Swoboda projektowania

różne kolory i faktura oraz możliwość łączenia z innymi materiałami pozwalają zrealizować projekty w dowolnym miejscu i kształcie. Ponadto produkty Artevia™ stanowią dobre połączenie z zielenią i naturalnym otoczeniem. - Komfort użytkowania

eksponowane kruszywo lub specjalne wykończenie powierzchni zapewnia dobrą przyczepność, dzięki czemu materiał sprawdza się w trudnych sytuacjach, ograniczając ryzyko poślizgu.

Betony Artevia™ zapewniają nieograniczone możliwości przy projektowaniu nawierzchni w otoczeniu każdego rodzaju budynku, ciągów komunikacyjnych pieszych, pieszo-jezdnych oraz ścieżek rowerowych na terenach zurbanizowanych czy też w kompleksach zielonych. Dzięki różnorodnym kolorom i fakturze produkty z gamy Artevia™ są naturalnym uzupełnieniem każdego projektu. Artevia™ bardzo dobrze komponuje się z otoczeniem oraz stanowi dobre połączenie z innymi materiałami nawierzchniowymi.

Hydromedia™ to wodoprzepuszczalna uniwersalna podbudowa pod różnego rodzaju nawierzchnie użytkowe, umożliwiająca bardzo szybkie odprowadzenie wody deszczowej do gruntu bądź systemów kanalizacji.

Korzyści z zastosowania produktu

- Hydromedia™ to produkt proekologiczny

pomocny w rozwiązywaniu kwestii dotyczących ochrony środowiska oraz zrównoważonego rozwoju. - Zastosowanie produktu umożliwia uzyskanie powierzchni podbudowy stabilnej w czasie o znikomych odchyleniach od poziomu,

zapewniającej wysokie parametry przyczepności warstw wierzchnich oraz mniejsze zużycie materiałów szczepnych. - Posiada rekomendację ITB i IBDiM

w zakresie zastosowania na podbudowy nawierzchni sportowych, komunikacyjnych, placów zabaw, terenów zielonych i zielonych dachów.

Parametry techniczne

- Hydromedia™ to beton kruszywowy, w którym wolne przestrzenie między ziarnami kruszyw tylko w małym stopniu wypełnione są zaprawą.

- Ziarna kruszyw są otulone gęstą pastą, która spaja ją ze sobą, a razem tworzą specjalny system połączonych pustek o dużej przepuszczalności.

- Pustki te umożliwiają swobodny przepływ wody przez beton, której ilość zależy od dobranego kruszywa.

Zaprawy Lafarge dopasowane są do potrzeb i wymagań Klienta. Dzięki dobrej plastyczności z łatwością dopasowują się do kształtu materiału używanego do budowy muru. Czas urabialności zapraw dostosowany jest do potrzeb Klienta i wynosi nawet do 36 godzin.

Korzyści z zastosowania produktu

- Dobra urabialność i plastyczność

zaprawa jest urabiana przez 1-2 dni (do 36 godzin) i łatwo dopasowuje się do kształtu cegieł. - Zwiększona efektywność pracy i porządek na budowie

murowanie staje się bardziej ekonomiczne dzięki optymalnemu rozplanowaniu pracy pracowników, którzy zamiast zajmować się przygotowaniem zapraw, mogą w tym czasie wykonywać inne czynności. - Stabilna jakość

składniki receptury podlegają badaniom i są dozowane wagowo, a nie, jak w przypadku przygotowywania zaprawy bezpośrednio na budowie, objętościowo. - Dopasowanie do potrzeb inwestorów

zaprawy dostosowywane są do indywidualnych wymagań Klienta, a dostawy we wczesnych godzinach umożliwiają rozpoczęcie murowania od samego rana.

Beton z włóknami powstaje na bazie włókien polipropylenowych lub stalowych, które znacznie zwiększają wytrzymałość i odporność produktu.

Korzyści z zastosowania produktu

- Oszczędność czasu i kosztów

zastosowanie włókien zbrojonych powoduje większą sprężystość materiału. Pozwala to na ograniczenie powstawania spękań, a co za tym idzie, daje możliwość rezygnacji z siatek przeciwskurczowych, czyli ograniczenia kosztów. - Trwałość

włókna znacząco utrudniają odkształcanie się produktu, co obniża ilość i wielkość naturalnych zarysowań. Beton ten ma dużą odporność na nagłe zmiany temperatur, uderzenia, a także na korozje. Ponadto ze względu na zastosowanie włókien polipropylenowych proces niszczenia produktu w czasie pożaru zachodzi wolniej niż w przypadku betonu standardowego.

Beton lekki charakteryzuje się niskim ciężarem własnym (jest lżejszy niż beton standardowy), jak również dobrymi właściwościami termoizolacyjnymi i akustycznymi.

Korzyści z zastosowania produktu

- Odciążenie konstrukcji

lżejszy od klasycznego betonu; pozwala odciążyć konstrukcje budowlane i wykonać spadki. Jastrych anhydrytowy w systemie z betonem na bazie kulek polistyrenowych to prawie 3-krotnie mniejsze obciążenie na m² niż tradycyjny jastrych cementowy. - Izolacja akustyczna

lepsze tłumienie dźwięków w porównaniu do standardowego betonu. - Właściwości termoizolacyjne

niższe przewodnictwo cieplne niż w przypadku zwykłego betonu, lepiej chroni budynki przed utratą ciepła. Rozwiązanie systemowe Lafarge pozwala na lepsze wykorzystanie ciepła (szczególnie przy projektach z ogrzewaniem podłogowym). - Ograniczenie potrzebnego miejsca do prac budowlanych

zarówno beton na bazie kulek polistyrenowych (gęstość od 900 kg/m³), jak i Agilia™ Sols A mogą zostać wpompowane bezpośrednio z betonomieszarki do wysokości kilku pięter bez konieczności składowania na placu budowy.

Produkowany jest na bazie kruszywa barytowego lub kruszywa z udziałem minerałów żelaza. Używany jest do budowy pomieszczeń osłonowych, które chronią przed szkodliwym promieniowaniem.

Możliwość swobodnego kształtowania

Materiał daje możliwość dowolnego kształtowania brył ścian osłonowych. Jest to możliwe dzięki odpowiedniej urabialności mieszanki betonowej w fazie wbudowania co pozwala na kształtowanie form i wymiarów nadanych przez kubaturę szalunku.

Beton drogowy wykorzystywany jest do budowy konstrukcji drogowych. Nawierzchnie autostrad, dróg ekspresowych i inne elementy wchodzące w konstrukcję dróg narażone są na działanie bardzo niekorzystnych warunków atmosferycznych, działanie silnych substancji odladzających, ścieranie. Betony drogowe spełniają wymagania Ogólnej Specyfikacji Technicznej GDDKiA.

Korzyści z zastosowania produktu

- Trwałość nawierzchni

Nawierzchnia betonowa z uwagi na swoją wysoką trwałość materiałową powoduje zwiększenie żywotności konstrukcji. - Mniej kolein

Wysoka jakoś materiałów użytych do produkcji i stabilność konsystencji w klasach V gwarantuje stabilność wbudowania mieszanki betonowej. - Gwarancja jakości składników

Do betonu mostowego stosowane są najwyższej jakości składniki począwszy od cementów np. CEM I 42,5 R – NA/SR3; CEM I 52,5 R – NA/SR3; CEM II/AS 42,5 R, piasek, kruszywa łamane, domieszki i dodatki do betonu.

Parametry techniczne

Wytrzymałość na ściskanie betonu C30/37, C35/45,

Wytrzymałość na zginanie betonu min F4,5

Wytrzymałość betonu na rozciąganie przy rozłupywaniu min. S3,3

Nasiąkliwość betonu – 5 % badana metodą badawczą wg PN-88/B-06250 Beton zwykły

Mrozoodporność F150 – F300 badana metodą badawczą wg PN-88/B-06250 Beton zwykły

Wodoszczelność od W8 do W12 – badana metodą badawczą wg PN-88/B-06250 Beton zwykły

Odporność na środki odladzające w klasie FT1, FT2

Odporność na wnikanie olei i benzyny

Odporność na ścieranie

Niski skurcz

Klasy ekspozycji XC4, XD1 – XD3; XF1- XF4;

Beton mostowy wykorzystywany jest do wbudowania w konstrukcje inżynierskie.

Mosty, wiadukty, estakady i inne obiekty infrastrukturalne narażone są na działanie bardzo niekorzystnych warunków atmosferycznych i działań sił natury (huragany, powodzie)

Betony mostowe spełniają wymagania rozporządzeń Ministra Transportu i Gospodarki Wodnej oraz Ogólną Specyfikacją Techniczną GDDKiA.

Korzyści z zastosowania produktu

- Gwarancja trwałość konstrukcji

Prawidło wbudowany beton mostowy wydłuża czas pracy obiektu mostowego. - Elastyczność formowania

Szeroki zakres wytrzymałości na ściskanie od C25/30 do C70/85 i wyższe pozwalają na zaprojektowanie smukłych i coraz bardziej ekspresyjnych form klasycznych mostów. Betony mostowe mogą być projektowane i „szyte na miarę” dla najbardziej indywidualnej konstrukcji inżynierskiej. - Łatwość wbudowania

Wysoka jakość materiałów użytych do produkcji i stabilność konsystencji w klasach S i F pozwala na łatwość pompowania i wbudowania mieszanki betonowej. - Gwarancja jakości składników

Do betonu mostowego stosowane są najwyższej jakości składniki począwszy od cementów np. CEM I 42,5 R – NA/SR3; CEM I 52,5 R – NA/SR3; CEM III/A 42,5 N/NA/HSR/LH, piasek, kruszywa łamane, domieszki i dodatki do betonu.

Parametry techniczne

1.Wytrzymałość na ściskanie betonu C25/30, C30/37, C35/45, C40/50, C45/55, C50/60, C55/67, C60/75, C70/85 i wyższe.

2.Nasiąkliwość betonu – 5% badana metodą badawczą wg PN-88/B-06250 Beton zwykły

3.Mrozoodporność F150 – F300 badana metodą badawczą wg PN-88/B-06250 Beton zwykły

4.Wodoszczelność od W8 do W12 – badana metodą badawczą wg PN-88/B-06250 Beton zwykły

5.Penetracja wody pod ciśnieniem – max 50 mm

6.Odporność na środki odladzające w klasie FT1 FT2

7.Niski skurcz

8.Klasy ekspozycji XC4, XD1 – XD3; XF1- XF4; XA1-XA3

Beton kontraktorowy wykorzystywany jest w budownictwie głębokiego fundamentowania.

Nazwa betonu pochodzi od metody układania mieszanki betonowej przez rurę wlewową. Beton nie wymaga wibrowania i układa się pod wpływem własnego ciężaru.

Korzyści z zastosowania produktu

- Łatwość wbudowania

Wysoka płynność mieszanki betonowej eliminuje zastosowanie wibratorów. - Gwarancja stabilność konsystencji

Wysoka jakoś materiałów użytych do produkcji powoduje stabilność konsystencji w klasach S i F, pozwala na łatwość pompowania i wbudowania mieszanki betonowej. - Gwarancja jakości składników

Do betonu kontraktorowego stosowane są najwyższej jakości składniki począwszy od cementów np. CEM II/AS 42,5 R; CEM III/A 42,5 N/NA/HSR/LH, dodatki typu II, piasek, kruszywa otoczakowe, domieszki i dodatki do betonu.

Parametry techniczne

1.Wytrzymałość na ściskanie betonu C25/30, C30/37, C35/45,

2.Wodoszczelność od W8 do W12 – badana metodą badawczą wg PN-88/B-06250 Beton zwykły

3.Penetracja wody pod ciśnieniem – max 50 mm

4.Klasy ekspozycji XC4, XA1-XA3

Warstwa ścieralna nawierzchni z betonu cementowego układana za pomocą tradycyjnych maszyn drogowych: ciężkich rozściełaczy do asfaltu i zagęszczana walcami drogowymi. Receptura mieszanki betonowej opracowana w laboratoriach Lafarge, każdorazowo modyfikowana w oparciu o dostępność lokalnych surowców.

Korzyści z zastosowania produktu

- Niski koszt realizacji

Koszt wykonania 1m² drogi betonowej może być obecnie nawet o 20% niższy od drogi wykonanej w technologii asfaltowej. - Krótki czas wykonania

Drogę betonową w technologii ROLTEC™ realizuje się bardzo szybko. Przeciętna wydajność budowy to 60-120 m/godz. Szybko uzyskuje ona sprawność użytkową. Obciążenie ruchem lekkim (samochody osobowe i busy) jest możliwe już po 24 godz. - Niskie koszty utrzymania dzięki wydłużonej trwałości

Zakładany okres użytkowania nawierzchni typu ROLTEC™ to min. 30 lat. Beton wałowany jest konstrukcją długowieczną, której czas użytkowania przy zachowaniu założonych parametrów może sięgać nawet 50 lat. - Łatwe wykonanie

Do realizacji nawierzchni z betonu wałowanego nie ma konieczności stosowania specjalistycznego sprzętu. Realizacja budowy odbywa się z wykorzystaniem sprzętu przeznaczonego do wykonywania nawierzchni bitumicznych: rozściełacze i walce, przez te same ekipy wykonawcze. - Podwyższone bezpieczeństwo

Beton wałowany jest zdolny do przenoszenia bardzo dużych obciążeń bez zjawiska koleinowania – nie występuje zjawisko aquaplaningu. Jasna powierzchnia betonu sprzyja lepszej widoczności uczestników ruchu drogowego, zmniejsza zapotrzebowanie na dodatkowe oświetlenie, a temperatura takich nawierzchni jest znacząco niższa od ciemnych nawierzchni asfaltowych w warunkach silnego nasłonecznienia. Badania niemieckie dowodzą, że na drogach z nawierzchnią betonową jest o 32% mniej wypadków niż na drogach asfaltowych.

Tylko zalogowani klienci, którzy kupili ten produkt mogą napisać opinię.

| Specyfikacja techniczna |

|---|

| Producent |

|---|

Opinie

Na razie nie ma opinii o produkcie.

Tylko zalogowani klienci, którzy kupili ten produkt mogą napisać opinię.

Opinie

Na razie nie ma opinii o produkcie.